貼片電感點膠工藝存在有六個常見缺陷,今天凱鼎電子給您簡單介紹這些常見工藝缺陷,并提供相對應的解決辦法。

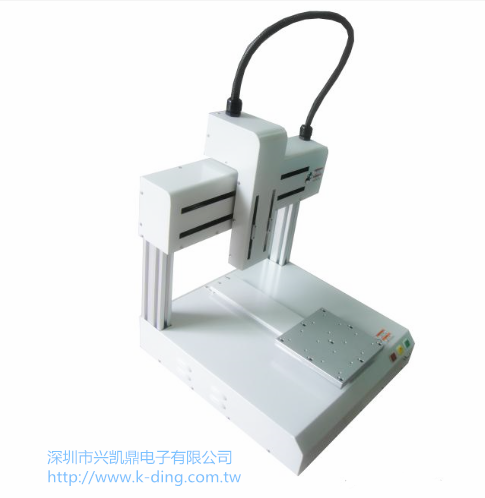

點膠機

常見缺陷一、拉絲/拖尾

拉絲/拖尾是貼片電感

點膠中常見的缺陷,之所以產生的原因常見有膠嘴內徑太小、點膠壓力太高、膠嘴離PCB的間距太大、貼片膠過期或品質不好、貼片膠粘度太好、從冰箱中取出后未能恢復到室溫、點膠量太大等。

解決辦法:

改換內徑較大的膠嘴,降低點膠壓力,調節“止動”高度,換膠,選擇合適粘度的膠種,貼片膠從冰箱中取出后應恢復到室溫(約4小時)再投入生產,調整點膠量。

常見缺陷二、膠嘴堵塞

故障現象表現膠嘴出膠量偏少或沒有膠點出來。產生原因一般是針孔內未完全清洗干凈,貼片膠中混入雜質,有堵孔現象,不相溶的膠水相混合。

解決方法:

在貼片電感點膠前,先更換清潔的針頭,換質量好的貼片膠,貼片膠牌號不應搞錯。

常見缺陷三、空打

這種缺陷的現象是只有點膠動作,卻無出膠量。產生原因是貼片膠混入氣泡,膠嘴堵塞。

解決方法:

注射筒中的膠應進行脫氣泡處理(特別是自己裝的膠),更換膠嘴。

常見缺陷四、元器件移位

現象是貼片膠固化后元器件移位,嚴重時元器件引腳不在焊盤上。產生原因是貼片膠出膠量不均勻,例如片式元件兩點膠水中一個多一個少,貼片時元件移位或貼片膠初粘力低,點膠后PCB放置時間太長膠水半固化。

解決方法:

檢查膠嘴是否有堵塞,排除出膠不均勻現象,調整貼片機工作狀態,換膠水,點膠后PCB放置時間不應太長(短于4小時)

常見缺陷五、波峰焊后會掉片

現象是固化后元器件粘結強度不夠,低于規定值,有時用手觸摸會出現掉片。產生原因是因為固化工藝參數不到位,特別是溫度不夠,元件尺寸過大,吸熱量大,光固化燈老化,膠水量不夠,元件/PCB有污染。

解決辦法:

調整固化曲線,特別是提高固化溫度,通常

熱固化膠的峰值固化溫度為150℃左右,達不到峰值溫度易引起掉片。對光固膠來說,應觀察光固化燈是否老化,燈管是否有發黑現象,膠水的數量和元件/PCB是否有污染都是應該考慮的問題。

常見缺陷六、固化后元件引腳上浮/移位

這種故障的現象是固化后元件引腳浮起來或移位,波峰焊后錫料會進入焊盤下,嚴重時會出現短路、開路。產生原因主要是貼片膠不均勻、貼片膠量過多或貼片時元件偏移。

解決辦法:

調整點膠工藝參數,控制點膠量,調整貼片工藝參數

以上就是貼片電感點膠工藝六個常見的缺陷及相對應的解決辦法哦。